Пневмотранспорт - типы систем и где какие применяются

На тепловых электростанциях, атомных станциях, химических и промышленных предприятиях используются различные типы сыпучих материалов. Материалы существуют в различных формах, включая кусковые, порошковые, гранулированные, стружечные и паллетные. Эти сыпучие материалы в их различных формах требуют эффективных и надежных систем обработки материалов.

На тепловых электростанциях, атомных станциях, химических и промышленных предприятиях используются различные типы сыпучих материалов. Материалы существуют в различных формах, включая кусковые, порошковые, гранулированные, стружечные и паллетные. Эти сыпучие материалы в их различных формах требуют эффективных и надежных систем обработки материалов.

Вот список некоторых часто встречающихся сыпучих материалов.

- Уголь и угольная зола - это материалы, используемые на тепловых электростанциях.

- ПЭТ-стружка и нейлоновая стружка обычно встречаются на промышленных предприятиях.

- Сахар, мука и шоколадный порошок обычно встречаются на предприятиях пищевой промышленности, таких как шоколадные заводы.

- Циркон, гидрооксид циркония встречаются на атомных электростанциях.

Ленточные конвейеры, шнековые конвейеры и ковшовые элеваторы - вот некоторые из традиционных способов транспортировки этих материалов. Однако для конкретных материалов может потребоваться транспортировка в закрытом виде. Кроме того, при ограничениях компоновки предпочтительно транспортировать материалы по трубам с использованием пневматических систем.

В этой статье описываются вакуумные и напорные пневмотранспортные системы. Системы напорного типа подразделяются на пневмотранспортные системы с жидкой фазой и с плотной фазой.

Вакуумная транспортировочная система

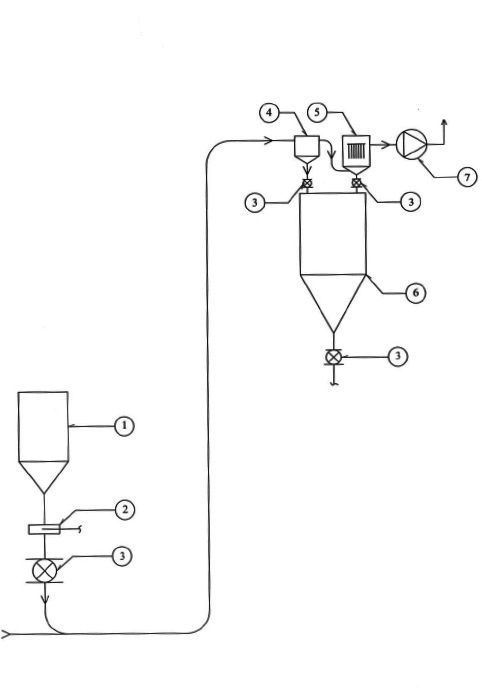

Рисунок 1 - Схема вакуумной транспортировки сыпучих материалов:

Рисунок 1 - Схема вакуумной транспортировки сыпучих материалов:

1 - загрузочный бункер; 2 - шиберная задвижка; 3 - роторный лопастной питатель; 4 - центробежный коллектор; 5 - рукавный фильтр; 6 - приемный бункер; 7 - вакуумный насос

В системах такого типа транспортируемый материал смешивается с воздухом в атмосферных условиях, т.е. материал дозируется в поток воздуха, как правило, с помощью роторно-лопастного питателя, а затем транспортируется в приемный бункер через центробежный коллектор с помощью вакуумного насоса. В центробежном коллекторе твердые частицы и воздух отделяются друг от друга. Затем воздух выпускается в атмосферу, и материал выгружается в приемный бункер с помощью другого роторно-лопастного питателя. В дополнение к центробежному коллектору может быть добавлен рукавный фильтр, обеспечивающий концентрацию пыли в отработанном воздухе менее 100 частей на миллион или в пределах допустимых норм.

В каких случаях применяется вакуумная транспортировка сыпучих материалов?

Транспортирующие системы вакуумного типа обычно используются в следующих областях. Изменение параметров, приведенных в пунктах 1, 2, 3, возможно и приемлемо.

Однако комбинации должны быть такими, чтобы максимальный вакуум, требуемый для системы, составлял около 800 мбар

- Для материала с насыпной плотностью менее 1000 кг/М3

- Для низких скоростей транспортировки до 75 т/ч

- На коротких расстояниях до 100 метров

- Максимальный вакуум 800 мбар

Пневмотранспортная система с жидкой фазой, работающая под давлением

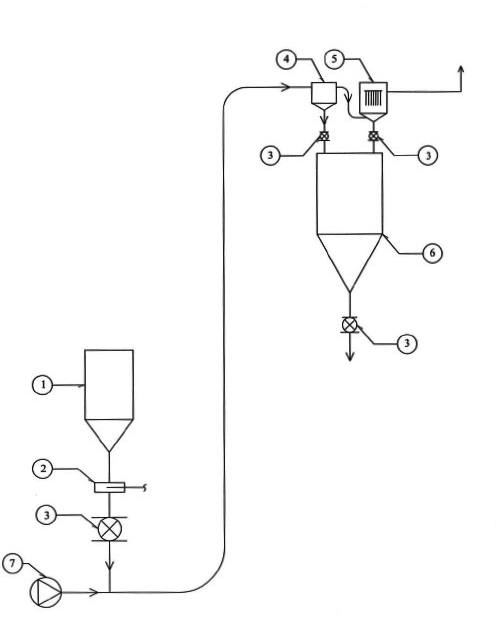

В системах такого типа транспортируемый материал подается в трубопровод через роторно-лопастной питатель. Во время транспортировки трубопровод находится под положительным давлением. Ниже по потоку от роторно-лопастного питателя происходит смешивание материала и сжатого воздуха.

Транспортирующий воздух подается воздуходувкой, которая транспортирует материал в приемный бункер через центробежный коллектор. В центробежном коллекторе твердые частицы и воздух отделяются друг от друга. Воздух выпускается в атмосферу, и материал выгружается в приемный бункер с помощью другого роторно-лопастного питателя. В дополнение к центробежному коллектору может быть добавлен рукавный фильтр, обеспечивающий концентрацию пыли в отработанном воздухе менее 100 частей на миллион или в пределах допустимых норм.

Рисунок 2 - Схема пневмотранспортной системы с жидкой фазой, работающая под давлением:

1 - загрузочный бункер; 2 - шиберная задвижка; 3 - роторный лопастной питатель; 4 - центробежный коллектор; 5 - рукавный фильтр; 6 - приемный бункер; 7 - воздуходувка

В каких случаях применяется пневмотранспортная система с жидкой фазой?

Конвейерные системы обычно используются используются в следующих областях. Изменение параметров, приведенных в пунктах 1, 2, 3 возможно и приемлемо. Однако комбинации должны быть такими, чтобы максимальное давление, требуемое для системы, составляло 1 кг/см2∙г.

- Для материала с насыпной плотностью менее 1000 кг/м3

- Для низких скоростей транспортировки до 100 т/ч

- На коротких расстояниях до 100 метров

- Максимальное рабочее давление 1 кг/см2∙г

Пневмотранспортная система с плотной фазой, работающая под давлением

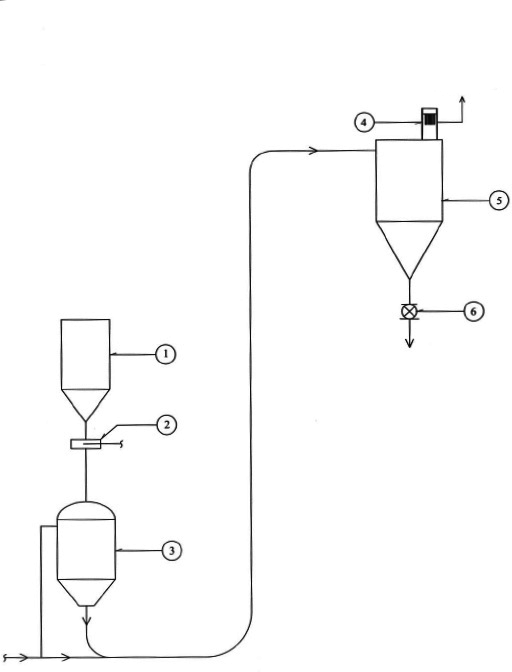

В системах такого типа материал, подлежащий транспортировке, периодически подается в устройство для уплотнения (сосуд высокого давления цилиндрической формы с коническим дном) из загрузочного бункера. Заполнение и выгрузка бункера происходит автоматически и осуществляется с помощью реле или ПЛК.

Как правило, предпочтительна система на базе ПЛК. Материал выгружается из плотного конвейера циклическим способом. Материал транспортируется в форме пробки. Отдельные пробки из материала транспортируются с помощью сжатого воздуха. Материал выгружается в приемный бункер, а воздух выпускается, как правило, через фильтр.

Рисунок 3 - Схема пневмотранспортной системы с плотной фазой, работающая под давлением:

1 - загрузочный бункер; 2 - шиберная задвижка; 3 - приемный бункер; 4 - фильтр; 5 - приемный бункер; 6 - роторный лопастной питатель

В каких случаях применяется пневмотранспортная система с плотной фазой?

Системы транспортировки плотной фазы обычно используются в следующих областях. Изменение параметров, приведенных в пунктах 1, 2, 3 возможно и приемлемо. Однако комбинации должны быть такими, чтобы максимальное давление, требуемое для системы, составляло 6 кг/см2∙г.

- Для более тяжелых материалов с насыпной плотностью более 1000 кг/М3 и примерно до 2500 кг/М3

- Для высоких скоростей транспортировки до 300 т/ч

- На больших расстояниях 100 метров и более

- Максимальное рабочее давление 6 кг/см2∙г

Системы сжатого воздуха для транспортировки материалов с плотной фазой

Для транспортировки материала в системе с плотной фазой требуется сжатый воздух. Давление подачи составляет около 6 бар. Точное давление зависит от скорости транспортировки и расстояния. Как правило, для выработки воздуха под давлением 6 бар используются двухступенчатые воздушные компрессоры без смазки. Как правило, для пневмотранспортных систем предпочтителен воздух, не содержащий пыли, масла и сухой воздух.

Система состоит из воздушных компрессоров, промежуточных охладителей, доохладителей, воздухоприемников, осушителей воздуха, воздушных фильтров и связанных с установкой трубопроводов, клапанов и контрольно-измерительных приборов. Система сжатого воздуха может быть сконструирована исключительно для пневмотранспортной системы. Это также может быть трубопровод сжатого воздуха, взятый из основной установки.

Характеристики качества воздуха, такие как давление и точка росы, зависят от свойств транспортируемого материала и условий эксплуатации на объекте. Свойства материала, подлежащего проверке, включают размер куска, насыпную плотность и гигроскопичность материала. Условия на объекте играют важную роль в определении требований к качеству сжатого воздуха. Факторы включают минимальную и максимальную температуру на объекте и относительную влажность (RH), чтобы решить, какой тип осушителей воздуха использовать, и результирующую точку росы транспортируемого воздуха под давлением.

Трубопроводы для сжатого воздуха состоят из труб, фитингов, отводов, клапанов, фланцев и т.д. Технические характеристики материалов трубопроводов должны быть совместимы с транспортируемым материалов.