Какие насосы и воздуходувки подходят для камерного вакуумирования?

В металлургической промышленности камерное вакуумирование - это технологический процесс, в ходе которого вакуумная камера используется для удаления газов из металлических сплавов и получения высокого качества продукта. Устройства для камерного вакуумирования используются для дегазации, обезвоживания и плавления металлических материалов в условиях, исключающих воздействие воздуха и других агрессивных сред. Применение камерного вакуумирования позволяет получать металлические изделия с повышенной прочностью, повышенными механическими свойствами и меньшей чувствительностью к коррозии. Кроме того, камерное вакуумирование уменьшает количество вредных выбросов в окружающую среду, что соответствует современным требованиям экологической безопасности.

В этой статье мы рассмотрим, какие насосы и воздуходувки подходят для камерного вакуумирования в металлургии.

Преимущества камерного вакуумирования

Камерное вакуумирование — это процесс удаления воздуха из ограниченной камеры путем создания разрежения. Преимущества такого способа следующие:

- Улучшение качества продукции. Поскольку камерное вакуумирование удаляет воздух, которые может содержать нежелательные примеси, это может привести к улучшению качества продукции.

- Повышение эффективности и производительности. Это может быть достигнуто за счет уменьшения времени, необходимого для обработки материалов.

- Снижение затрат на производство. Например, уменьшение времени, необходимого для обработки материалов, может снизить затраты на электроэнергию и другие ресурсы.

- Улучшение безопасности на производстве. Например, удаление кислорода из зерна металла может снизить риск взрыва и пожара.

- Уменьшение воздействия на окружающую среду. Например, меньшее использование ресурсов может снизить количество отходов и выбросов в атмосферу.

В целом, камерное вакуумирование может принести значительные преимущества для металлургической промышленности.

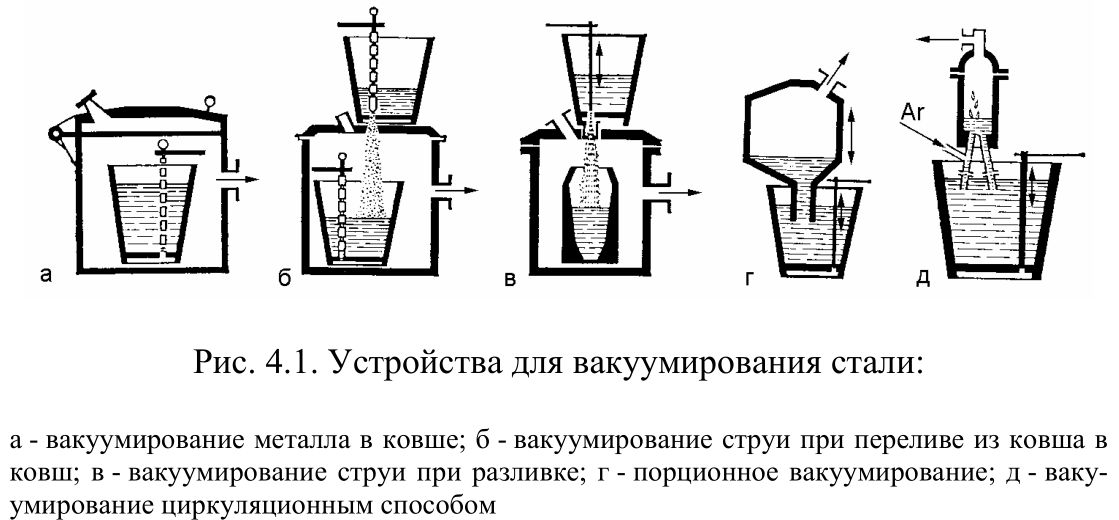

Устройство системы камерного вакуумирования

Ковшовые вакуумные установки (VD/VOD) состоят из:

- вакуумной камеры (обычно стационарной),

- откатной крышки,

- системы подачи сыпучих материалов,

- вакуумных линий,

- высокопроизводительных вакуумных насосов

- и системы управления процессом.

Корпус вакуумной камеры, футерованный огнеупорным кирпичом, оснащен платформой, на которой размещается сталеразливочный ковш. Корпус оснащен мембранным портом с температурным датчиком для аварийного слива стали, соединениями вакуумных труб, а также подачей азота при разгерметизации. На верхнем конце вакуумной камеры установлено уплотнение для обеспечения надежной герметизации. Рабочая платформа вакуумной камеры оснащена трубным устройством.

Крышка вакуумной камеры установлена на транспортной тележке и может перемещаться вертикально с помощью гидравлического привода. В крышке вакуумной камеры размещены защитный тепловой экран с входом и выходом охлаждающей воды, система визуального контроля процесса вакуумирования, приборы для измерения температуры и отбора проб, копье для очистки стали кислородом (VD/VOD) и запорные устройства для загрузки сплавов и присадок.

Сталеразливочный ковш устанавливается в вакуумную камеру мостовым краном для обработки. Крышка вакуумной камеры доставляется в камеру на тележке и устанавливается на камеру.

Вакуумные насосы создают требуемый вакуум и выполняют необходимые технологические операции.

Процесс камерного вакуумирования в металлургии

Вакуумная дегазация в ковше (VD/VOD) - это самый простой и надежный метод вакуумной обработки жидкого металла.

Для повышения эффективности процесса вакуумной дегазации расплав перемешивается с инертным газом через донную продуваемую пробку в сталеразливочном ковше. Это связано с тем, что реакции обезуглероживания и дегазации значительно ускоряются благодаря пузырькам аргона, барботирующим расплав. Воздушное перемешивание также усиливает взаимодействие между высокоосновным рафинировочным шлаком и металлом, что способствует десульфатации и удалению азота из стали. Таким образом, конечный результат в системах камерной вакуумной дегазации достигается за один технологический этап.

Для достижения требуемого предела содержания водорода в стали (1,5-2,0 ppm) методом выбора, как правило, является вакуумная дегазация раскисленной в ковше стали непосредственно перед разливкой в слитки путем применения метода принудительного перемешивания, который увеличивает массообмен между металлом и газовой фазой.

Особенно при производстве сталей с низким содержанием углерода кислорода, растворенного в расплаве, недостаточно для глубокого обезуглероживания. Поэтому кислород впрыскивается в металл под вакуумом с помощью специального кислородного копья.

Газообразные продукты реакции окисления углерода осаждаются в более глубоких слоях расплава, облегчая извлечение водорода и азота, растворенных в металле. Однако вакуумная дегазация бессолевых и полусолевых сталей не приводит к снижению содержания газов в готовом продукте. Одной из причин этого является то, что после вакуумной обработки требуются процессы раскисления, легирования и десульфуризации. Поэтому, если основной целью вакуумной дегазации является удаление водорода и азота из металла, то обычно глубоко раскисленная сталь подвергается вакуумной обработке непосредственно перед разливкой.

Вакуумная обработка раскисленных сталей сочетается с продувкой расплава инертным газом для обеспечения достаточной площади межфазного взаимодействия между взаимодействующими фазами. Следует отметить, что при вакуумной обработке пневматическое перемешивание металла с инертным газом дает принципиально новый количественный результат: сила перемешивания в четыре-пять раз выше при снижении давления в вакуумной камере до практически достижимого. Следует отметить, что такие значения силы перемешивания практически недостижимы при атмосферном давлении. Поэтому вакуумные установки ковша требуют, чтобы свободная стенка ковша находилась на высоте до 600 мм.

Насосы и воздуходувки для камерного вакуумирования

Долгое время основным решением для процесса дегазации были пароструйные вакуумные насосы. Принцип их работы основан на улавливании молекул газа из вакуумной системы с помощью струи масляного пара. Однако эффективность этого типа насосов снизилась по сравнению с более новыми моделями промышленного вакуумного оборудования, которые стали коммерчески доступны на техническом рынке. Оптимальным решением является система, состоящая из высокопроизводительного безмасляного винтового насоса и многоступенчатого бустерного насоса Рутс. Предел остаточного давления, создаваемого этим оборудованием, составляет 1-0,1 мбар.