Насосы для вакуумного охлаждения - промышленная система охлаждения и кондиционирования воздуха

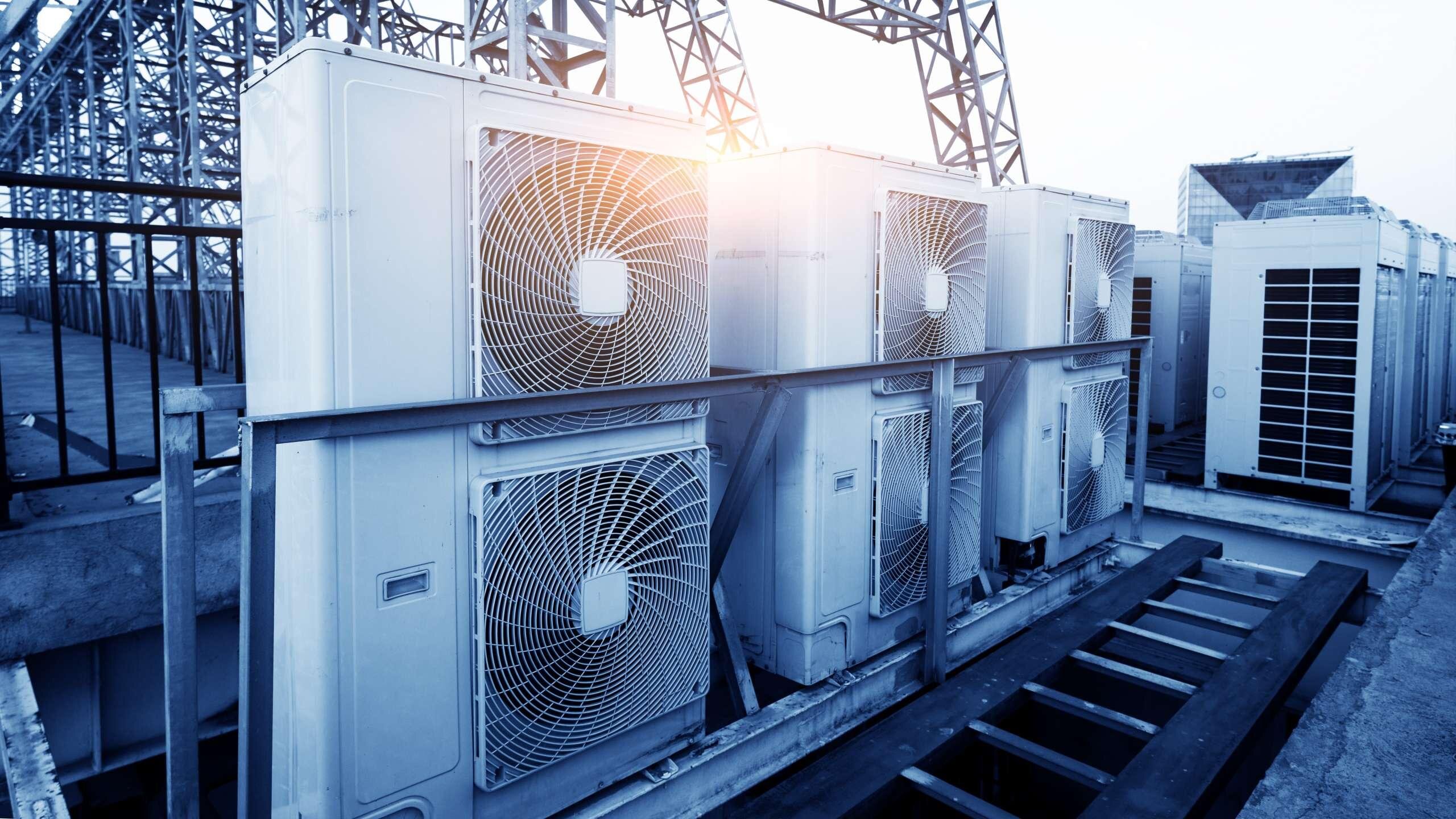

Системы охлаждения и кондиционирования воздуха являются неотъемлемой частью современной жизни. Они обеспечивают комфортные условия в жаркое время года и помогают сохранять оптимальный микроклимат в помещениях. Для работы этих систем необходимы насосы, которые обеспечивают циркуляцию хладагента.

Опрессовка азотом и вакуумирование кондиционера

Любая холодильная система, независимо от ее назначения, работает по замкнутому холодильному циклу. Это может быть низкотемпературный цикл, среднетемпературный цикл или любой другой цикл в системе кондиционирования. Его герметичность обязательна, поскольку хладагент циркулирует внутри под давлением, и мельчайшие трещины или несоответствия могут привести к утечке. Чтобы избежать этого, перед заполнением хладагентом, после монтажа и перед соединением всех труб в единую систему проводится ряд необходимых мероприятий.

Опрессовка холодильного контура

После сжатия хладагента компрессором, в трубопроводах до конденсатора, в самом конденсаторе и в трубопроводах после конденсатора (до дроссельного клапана) хладагент находится под высоким давлением 20-30 бар, а в некоторых случаях и 40 бар. Все соединения в холодильном контуре должны выдерживать это давление. По этой причине после установки всех внутренних блоков в холодильном контуре, перед изоляцией трубопроводов и перед удалением воздуха из системы, контур проверяется на герметичность путем испытания давлением. Для этого в систему через сервисный патрубок заправляется азотный газ.

Азот, используемый для испытания давлением, должен быть высокой чистоты (99%), чтобы предотвратить попадание примесей в трубопровод. Азот хранится в баллонах под давлением примерно 155 бар или выше. Поскольку баллон не может быть подключен непосредственно к системе, необходимо использовать редуктор давления для снижения давления и заполнения системы азотом при более низком давлении 35-42 бар. Редуктор давления должен быть оснащен предохранительным клапаном и работать при давлении 70-75 бар. Всегда заполняйте систему с помощью обычных шлангов, используемых для заправки хладагентов.

После заполнения системы азотом следите за падением давления в течение одного дня. Падение давления указывает на утечку в контуре хладагента, обычно в местах пайки или резьбовых соединений.

Утечку можно проверить несколькими способами, включая звуковой (шипение), мыльный (пузырьки) и использование течеискателя. Если утечка обнаружена, устраните ее и повторите испытание давлением. Испытание давлением повторяется до тех пор, пока давление в контуре не упадет в течение суток. Вместо азота для опрессовки можно использовать хладагент. В холодильных контурах хладагент может находиться в различных состояниях агломерации, а при заполнении в газообразной форме, например, в конденсаторах, он может постепенно конденсироваться и вызывать падение давления в системе. Это падение давления может быть ошибочно принято за утечку хладагента из системы. Еще одна причина, по которой не рекомендуется проверять утечки с помощью хладагентов, - их высокая стоимость по сравнению с азотом.

Вакуумирование чиллера

После проверки герметичности следующим шагом является заполнение системы хладагентом. Однако в контуре хладагента присутствует азот, который не должен смешиваться с хладагентом. Поэтому азот должен быть удален из системы. Этот процесс называется вакуумированием и включает в себя удаление воздуха и других возможных газов из контура хладагента, а также удаление любой воды, попавшей в контур.

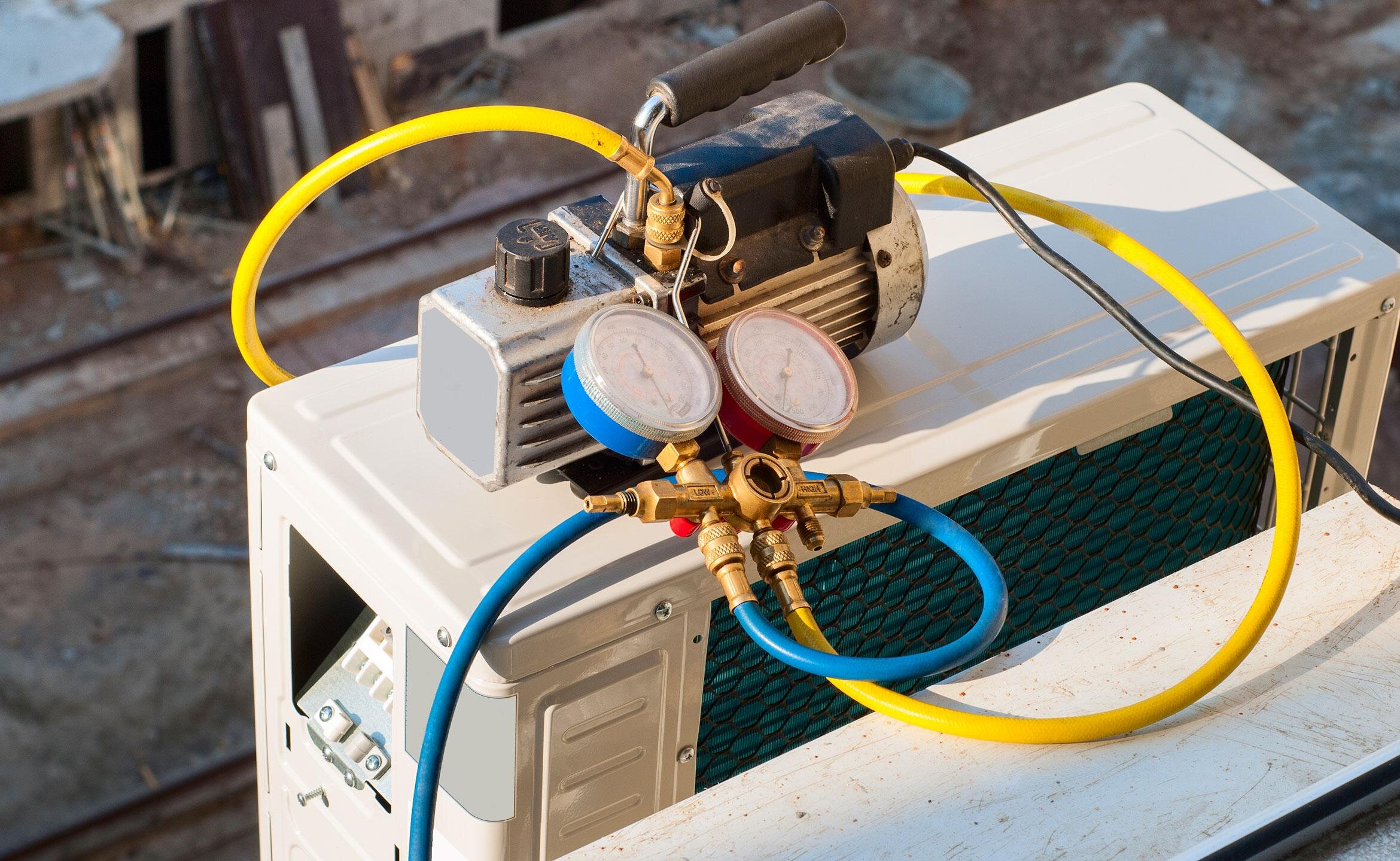

Вакуумирование выполняется с помощью вакуумных насосов. Вакуумные насосы подключаются к сервисным портам высокого и низкого давления для создания вакуума. Для измерения процесса вакуумирования необходим манометр низкого давления или манометрическая станция. В процессе вакуумирования важно, чтобы соединения и разъединения выполнялись в определенной последовательности. Сначала подсоедините манометр к сервисному порту системы с помощью шланга. Затем подсоедините его к вакуумному насосу с помощью шланга. Включите насос и создается вакуум, который продолжается до достижения давления от 100 до 300 Па. Отсоединение холодильного контура от сервисного соединения выполняется в следующей последовательности. Сначала закройте кран на манометрической станции, затем отсоедините станцию от насоса. Это важно, поскольку отключение системы без предварительного закрытия кранов может привести к обратному поступлению воздуха в холодильный контур.

Вакуумирование как этап монтажа системы кондиционирования

При выборе вакуумного насоса для кондиционеров также следует обратить внимание на его компактность и удобство в эксплуатации. Компактные модели занимают меньше места в мастерской и легче переносить с места на место при необходимости. Кроме того, важно, чтобы насос был легко обслуживаемым и имел достаточное количество сменных фильтров.

Важным фактором при покупке вакуумного насоса для кондиционеров является его надежность и долговечность. Лучше выбирать модели от проверенных производителей, которые известны своей надежностью и качеством. Также рекомендуется обратить внимание на наличие гарантии, которая будет являться дополнительным подтверждением качества и надежности прибора.

Вакуумный насос для кондиционеров является важным инструментом для сервисных центров, занимающихся обслуживанием автомобилей. Он позволяет эффективно выполнять профилактику и ремонт кондиционеров, а также заправку системы. Правильный выбор и использование вакуумного насоса гарантируют надежность и долгую работу кондиционеров автомобилей, что увеличивает удовлетворенность клиентов и репутацию сервисного центра.

Для промышленных применений следует обратить внимание на энергоэффективность, что позволяет сократить расходы на электроэнергию.

Как выбрать насос для вакуумного охлаждения?

Выбор насоса в системах охлаждения и кондиционирования воздуха зависит от многих факторов. Производительность насоса должна быть достаточной для обеспечения надлежащего оборота хладагента. Давление также является важным параметром, поскольку система требует определенного уровня давления для эффективной работы.

Кроме того, тип используемого хладагента также влияет на выбор насоса. Разные хладагенты имеют различные физические свойства, такие как вязкость и плотность. Насос должен быть способен обеспечить достаточную циркуляцию выбранного хладагента.

Существует несколько основных типов насосов, которые часто используются в системах охлаждения и кондиционирования воздуха. Одним из наиболее распространенных типов является центробежный насос. Он основан на использовании вращательного движения и создает высокое давление за счет центробежной силы.

Другим распространенным типом насоса является роторные воздуходувки. Она работает на основе роторного механизма и может обеспечивать высокую производительность и низкое давление.

Каждый тип насоса имеет свои преимущества и подходит для разных ситуаций. При выборе насоса необходимо учитывать все факторы, такие как производительность, давление и тип используемого хладагента, для обеспечения эффективной работы системы охлаждения и кондиционирования воздуха.

Чтобы сделать правильный выбор свяжитесь с нами и мы поможем вам!